eve autoで実現する、止まらない前提の構内搬送

投稿日 :

更新日 :

INDEX

なぜ日本の製造業は生産性が伸び悩むのか

日本の製造業は高い品質と現場力を持ちながら、生産性の伸びが経営課題として残り続けています。その背景には、改善や自動化が設備や工程単位の個別最適にとどまり、工場全体の最適化に結びついていない構造があります。ライン停止の復旧は事後対応が前提となり、部材供給や搬送は現場判断に依存したままでは、投資効果は限定的です。生産性向上には、停止・供給・搬送を経営指標として一体管理し、再現性ある改善を回す仕組みが求められています。

製造工場DXの次の壁は「ライン停止」と「部材供給」

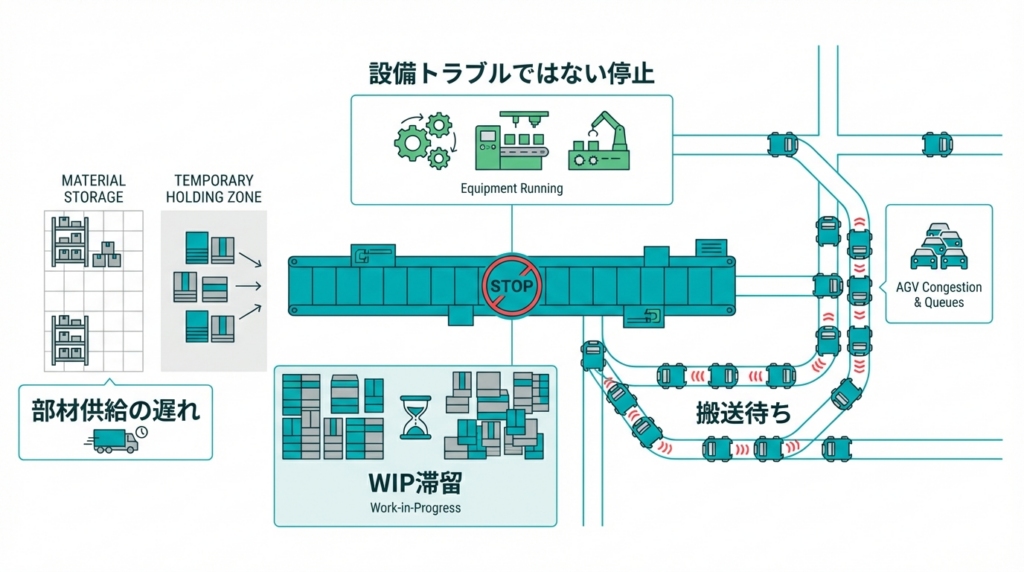

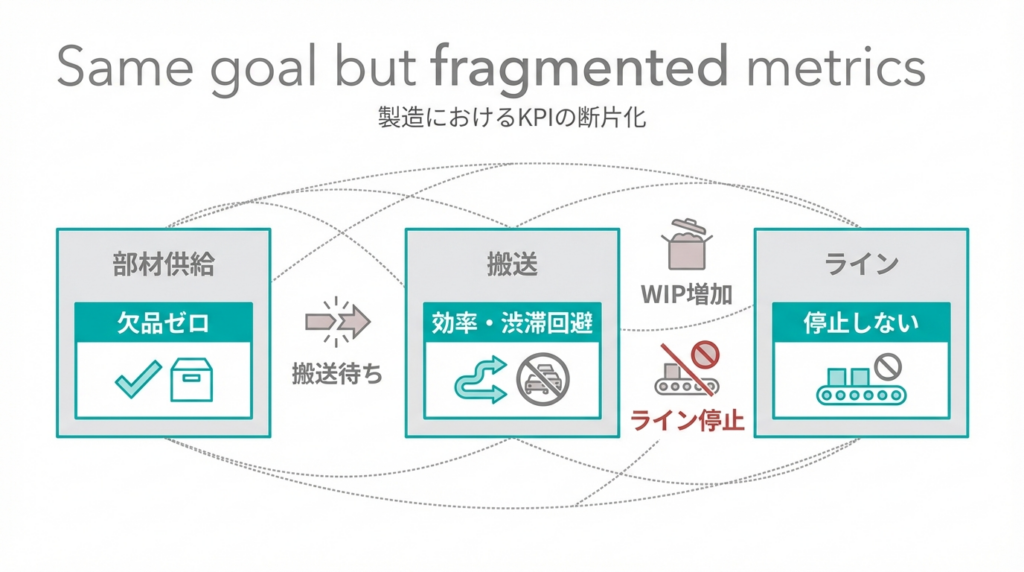

組立・加工の現場において、生産性低下は最終的に「ライン停止」という形で顕在化します。停止の要因は設備トラブルに限らず、部材供給の遅れ、搬送待ち、WIP(仕掛品)の滞留など、工程間に潜んでいるケースが少なくありません。

AGV/AGFや自動化設備を導入しても、現場全体がつながっていなければ停止は減りにくいのが実情です。

停止原因が「見えない」「つながらない」

ライン停止時、ライン側の停止信号は把握できても、本当の原因が供給や搬送側にある場合、特定に時間がかかることが多くあります。これは、ライン監視、AGV管理、部材置場、保全といった情報や画面が分断され、同一の時間軸で追えないことが原因の一つとして考えられます。

その結果、「誰が何を確認するか」が属人化し、初動が遅れ、停止時間が積み上がってOEE(総合設備効率)を押し下げる結果につながってしまいます。

部材供給が個別最適となり、仕掛品と搬送待ちが増える

供給は欠品を出さない、搬送は渋滞させない、ラインは止めない――目的は同じでもKPIが分断されていると、個別最適が起こります。たとえば搬送効率を優先して待機を増やせば、ラインは部材待ちで停止します。

供給頻度や優先順位が現場ルールに依存していると、仕掛品が中間置場に滞留し、流れはさらに詰まりやすくなります。結果として、搬送待ちと滞留が常態化し、停止の再発パターンが固定化していきます。

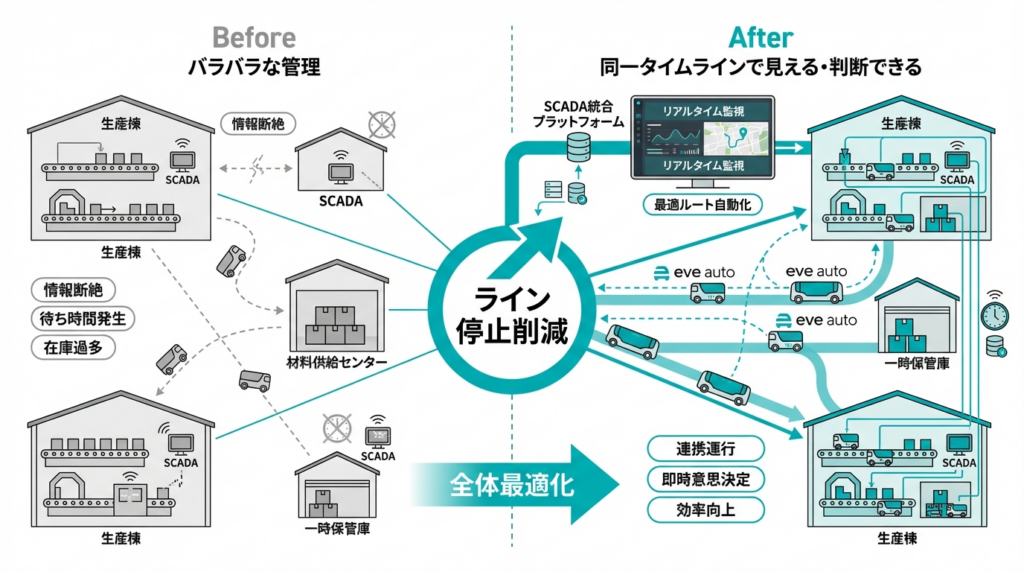

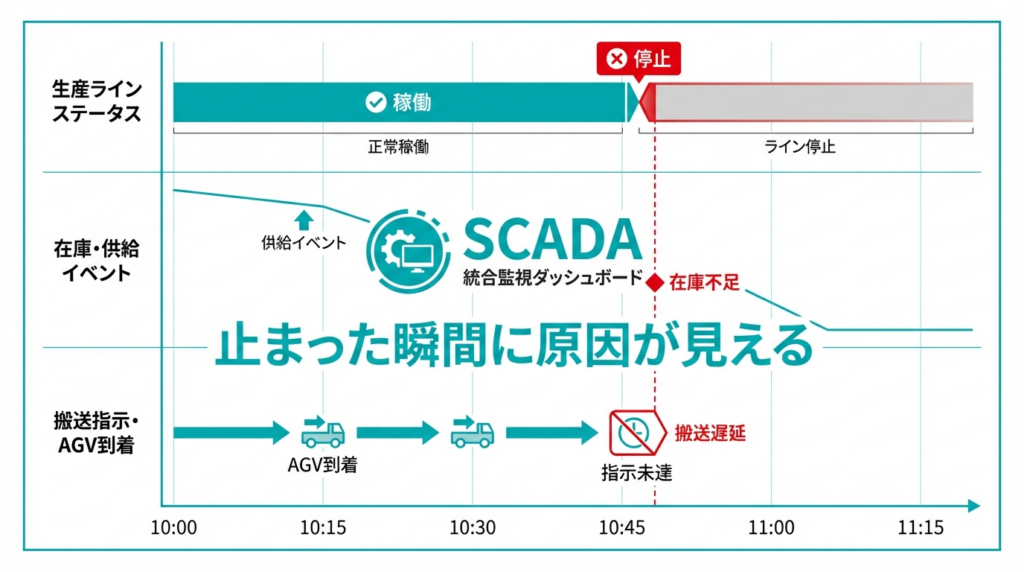

SCADAで「停止・供給・搬送」を同一タイムラインに統合する

SCADA(監視制御・データ収集)は、設備や搬送、周辺機器の状態を監視し、データを集約・連携する基盤です。重要なのは画面を一つにすることではなく、ライン停止、部材残量、搬送指示や到着といった事象を、同一のイベントとして記録できる点にあります。

停止の瞬間に、どの部材が不足し、どの搬送が遅れ、バッファがどう変化したのかを、同じ時間軸で把握できるようになります。

SCADAが効く3つの機能

SCADA活用により、まずライン・供給・搬送を一画面、同一ルールで把握できる統合監視が可能になります。次に原因追跡により、停止時刻に紐づく供給指示や搬送遅延、WIP増減を遡って確認できます。

さらに予兆アラートとして、部材残量の低下や搬送遅延の兆候を停止前に検知し、優先度変更などの手当てが可能になります。「止まってから探す」運用から、「止まる前に整える」運用へと移行できます。

eve autonomy × SCADA

― eve autoを中核に、供給搬送を「停止削減目的」で運用する

建屋の中で起きている加工スピードや組立進捗、AGVによる搬送状況は、すでにデータ化され、一覧で把握できる工場も増えています。一方で、別の建屋から供給される部材や半製品については、紙の伝票によるやり取りや、仮置き場に多くの在庫を抱え込む運用により、スペースを占有しているケースも少なくありません。

その結果、建屋間の搬送状況や在庫位置、供給タイミングがデータとしてつながらず、

「どこに、何が、いつ届くのか」が見えないまま、必要になってから探し、ラインサイドへ運ぶ運用が常態化します。

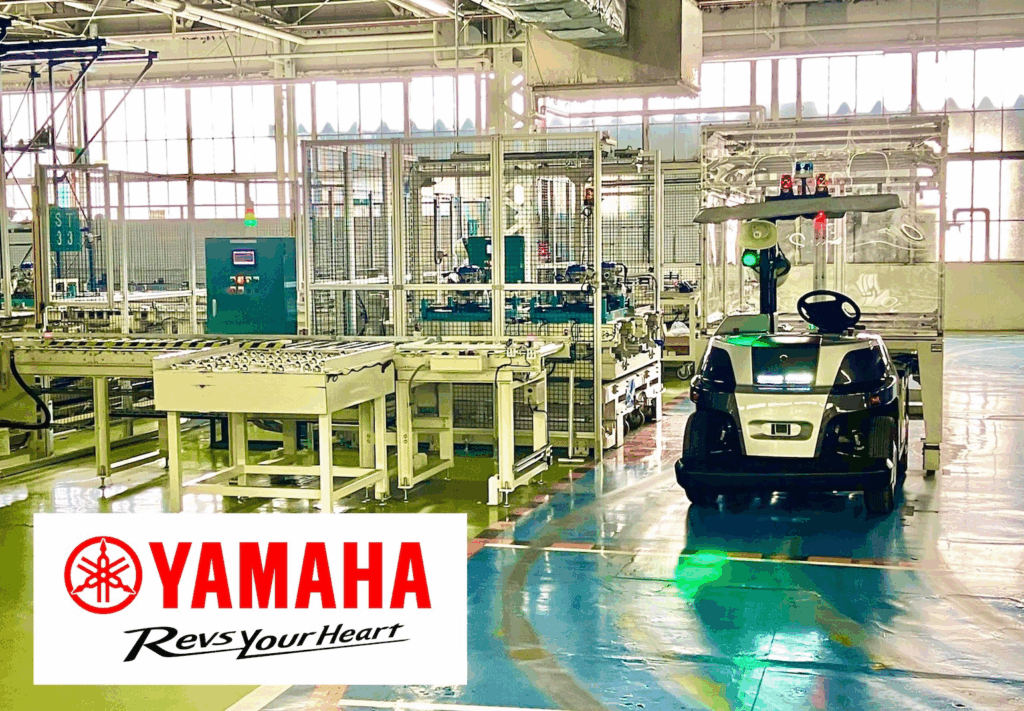

eve autoを中核に、建屋内のラインやAGVやAGFだけでなく、建屋間搬送や仮置き場の状態までをSCADAで統合します。

これにより、建屋をまたいだ供給・搬送を同一タイムライン上で把握でき、部分最適に陥りがちな建屋間運用を、ライン停止削減を軸とした全体最適へと導きます。

eve auto製品情報はこちら:https://eveautonomy.com/features

eve auto × SCADAで得られる結果

― ライン停止を「再発する事象」から「管理できるプロセス」へ

ライン停止の要因は設備だけでなく、部材残量やWIPといった「モノ」と、搬送指示や待ち時間といった「動き」が重なって発生します。SCADA上でこれらを同一タイムラインに蓄積することで、停止に至る再発パターンを把握できます。

eve autoは、SCADAと連携することで、供給・搬送を「ライン停止削減」という目的で機能させます。搬送と供給を停止削減の視点でつなぐことで、建屋内外の動きを一つの流れとして捉えられるようになります。

その結果、OEEや停止時間、WIP、搬送リードタイムといったKPIで改善効果を語れるようになり、遅延や不足の兆候を捉えた予兆対応や、復旧・再発防止の標準化が回り始めます。